Kennst du das auch: Du stehst vor einer Aufgabe, die so komplex erscheint, dass du nicht weißt, wo du anfangen sollst? Genau dieses Gefühl der Überwältigung erleben viele Ingenieure und IT-Experten bei Smart-Factory-Projekten. Wie in meinem erste Beitrag beschrieben, führt das Zusammenspiel zahlreicher Disziplinen zu einer IIoT-Komplexität, die zunächst unüberwindbar wirkt. Hier kann mein Vier-Ebenen-Modell für mehr Klarheit sorgen.

Der Schlüssel liegt in einer methodischen Zerlegung dieser Komplexität. Durch die Aufteilung in klar definierte Teilprobleme und die Betrachtung auf verschiedenen Abstraktionsebenen werden selbst anspruchsvolle IIoT-Projekte beherrschbar. Meine Erfahrung nach erhöhen strukturierte Modelle die Erfolgswahrscheinlichkeit deutlich. Kein Geheimrezept, aber ein bewährter Ansatz, den ich dir in diesem Artikel näherbringen möchte.

Modularisierung als Voraussetzung für Erfolg

In der IT-Welt werden Anwendungen und Systeme schon lange modular betrachtet. Das Schwedische Unternehmen Modular Management beschreibt es beispielsweise folgendermaßen:

„Modularisierung beschreibt einen Prozess, bei dem die verschiedenen Elemente eines Systems oder Produkts zu Modulen gruppiert werden. Bei Modulen handelt es sich um austauschbare Funktionsbausteine, die über standardisierte Schnittstellen verbunden sind.“

– Modular Management

Es braucht bei der Modularisierung eine konsequente Trennung der Aufgaben eines jeden Moduls, sowie eine klare Schnittstellendefinition. Dabei muss zwingend vermieden werden, dass sich Tätigkeiten überschneiden oder vermischen. Nur so kann man die Komplexität in IIoT-Anwendungen, was mein Vier-Ebenen-Modell konsequent verfolgt.

Nehmen wir als Beispiel Modul A mit der Aufgabe „Datenaggregation“ und Modul B zum „Datentransfer“. Dann darf in Modul A kein Datentransfer und in Modul B keine Aggregation stattfinden. Der Sinn und die Vorteile liegen auf der Hand:

- Austauschbarkeit: Modul A lässt sich einfach durch ein Modul A+ ersetzen, wenn es nicht mehr aktuell ist oder Modul A+ besser ist.

- Effizienz und Performance: Die Module können auf die durchzuführende Tätigkeit spezialisiert werden, sodass sie diese am besten und schnellsten erledigen.

- Leichteres Debugging: Wenn ich in Modul B feststelle, dass der Datentransfer nicht vollständig stattfindet, dann weiß ich genau, wo ich suchen muss.

Ich habe diesen Modularisierungsansatz für eine IIoT-Anwendung durchgeführt und bin dadurch zum Vier-Ebenen-Modell für IIoT-Komplexität gekommen.

Vier Ebenen einer IIoT-Anwendung

Wenn du diese im Folgenden betrachtest, dann wirst du feststellen, dass ein Aspekt im Zentrum der Betrachtung liegt: Daten. Schließlich lässt sich jede IIoT-Anwendung darauf reduzieren, dass man Daten von realen Dingen erhalten will, getreu dem Motto:

„Daten sind eine wertvolle Sache und halten länger als die Systeme selbst.“

– Tim Berners-Lee, Erfinder des World Wide Web.

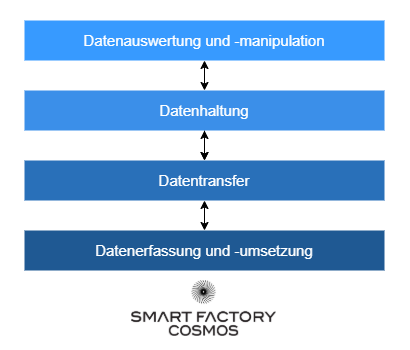

Diesem grundlegenden Prinzip folgt auch mein Modell:

Grundsätzlich gilt der Ansatz auch für IoT-Anwendungen. Ich fokussiere mich jedoch auf den industriellen Einsatz. Die Betrachtung ist an dieser Stelle „High-Level“, wie man so schön sagt. Die Ebenen sind als Hauptmodule zu verstehen, die sich aus mehreren Untermodulen zusammensetzen können. Schauen wir sie uns näher an.

Das Vier-Ebenen-Modell ist ein Umsetzungsmodell für konkrete IIoT-Anwendungsfälle. Es zeigt dir nicht nur theoretische Konzepte, sondern soll dir helfen, auf den jeweiligen Ebenen gezielt die relevante Technologien zu finden, die du für die praktische Realisierung deiner Projekte benötigst.

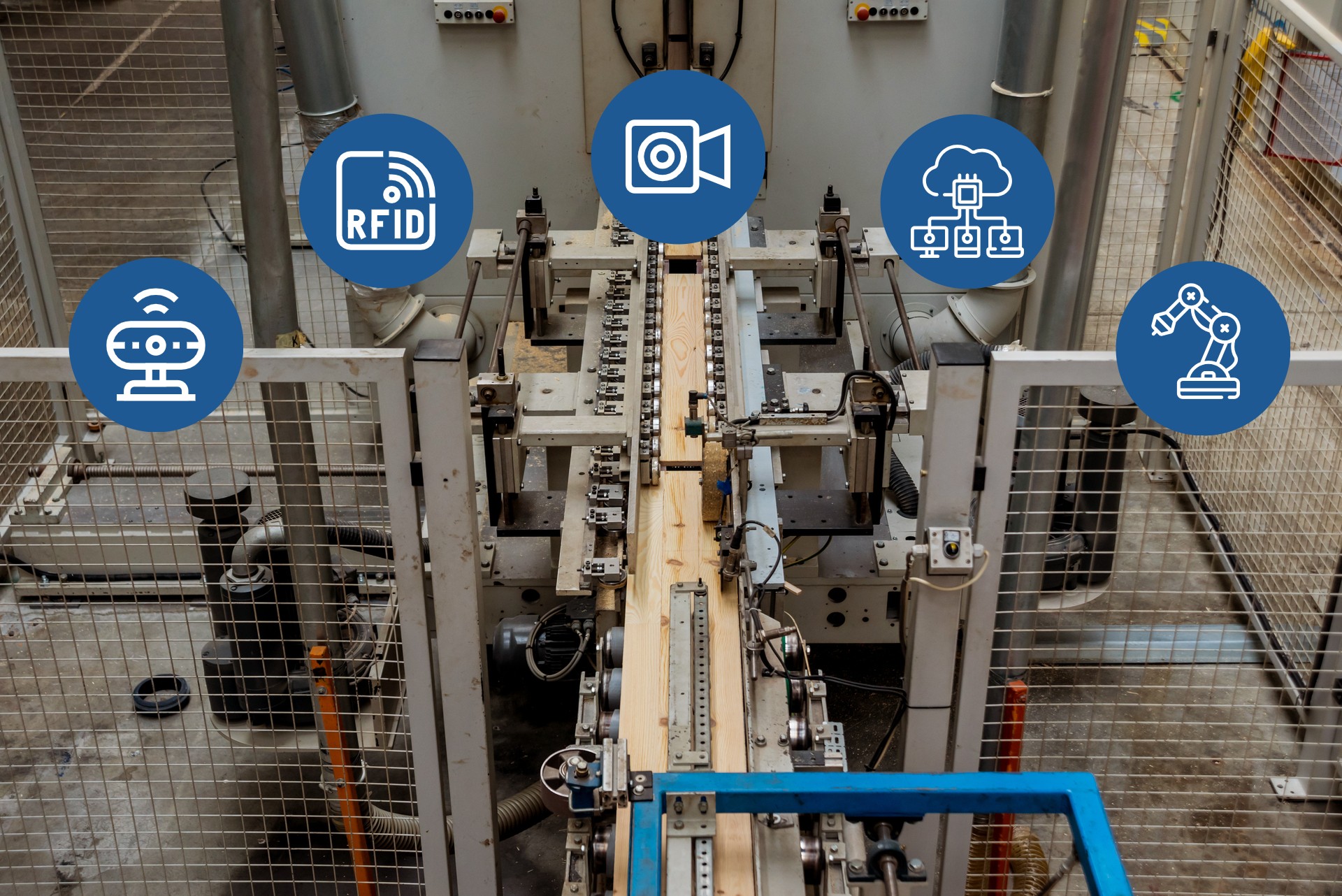

Datenerfassung und -umsetzung

Wie der Name bereits andeutet, bildet diese Schicht die Brücke zwischen der digitalen und physischen Welt: Hier werden reale Messwerte in digitale Daten umgewandelt sowie umgekehrt digitale Steuerungsbefehle in physikalische Aktionen übersetzt. Für diese bidirektionale Kommunikation sind zwei Komponententypen unerlässlich: Sensoren zur Datenerfassung und Aktoren zur Umsetzung von Steuerbefehlen.

Das Herzstück dieser Ebene ist die Speicherprogrammierbare Steuerung (SPS), die als zentraler Koordinator fungiert. Die SPS verarbeitet die von Sensoren gelieferten Signale, wandelt sie in standardisierte Datenformate um und macht sie somit für die höheren IT-Schichten zugänglich. Gleichzeitig interpretiert sie Befehle aus der Datenmanipulationsebene und steuert präzise die entsprechenden Aktoren an, wodurch digitale Entscheidungen in physische Handlungen umgesetzt werden.

Datentransfer

In dieser Ebene dreht es sich größtenteils um das TCP/IP-Referenzmodell. Darin geht es um den Weg der Daten von verschiedenen Punkten zum Ziel. Um die Funktionsweise von Netzwerken zu beschreiben, gibt es zwar auch das ISO/OSI-Modell. Ich finde allerdings, dass die Schichten des TCP-IP-Modells praktischer sind und die Vorgänge in IIoT-Anwendungen besser wiedergeben. Eine gute Definition dazu ist folgende:

„Genau wie das OSI-Modell ist TCP/IP eine Standardreferenz für Netzwerke, die zeigt, wie Daten zwischen Geräten übertragen werden.“

– Techbuyer

Hier ein paar praxisnahe Beispiele aus einer IIoT-Anwendung:

| TCP-/IP-Schicht | Beispiel aus einer IIoT-Anwendung |

|---|---|

| Netzzugang | Physikalische Netzwerkkabel von der Maschine/SPS zum Fabrik-Switch oder das Ethernet-Übertragungsprotokoll |

| Internet | IP-Adressen der Maschinenkomponenten (IPv4 oder IPv6) oder Netzwerksegmentierung mittels VLANs |

| Transport | TCP als ein „zuverlässiges, verbindungsorientiertes, paketvermitteltes Transportprotokoll“ (Wikipedia) |

| Anwendung | Ein IoT-Gateway verarbeitet Anwendungsprotokolle und kann Datenformate transformieren (z.B. MQTT in HTTP) |

Insbesondere die Netzzugangsschicht verdient im industriellen Umfeld ein besonderes Augenmerk. Es herrschen oft schwierige Bedingungen, sodass je nach Anwendungsfall, Umgebungsbedingungen und Anforderungen an Bandbreite, Latenz und Energieeffizienz ein adäquates Medium gewählt werden muss. Es können verschiedene Technologien zum Einsatz kommen, wie z.B.:

- Kabelgebundene Lösungen wie Industrial Ethernet/LAN für hohe Datenraten und Zuverlässigkeit in kritischen Produktionsumgebungen.

- WLAN-Technologien für flexible Konnektivität innerhalb von Gebäuden mit mittleren Datenraten.

- LoRaWAN für energieeffiziente Übertragung kleiner Datenmengen über große Distanzen, ideal für weitläufige Sensornetze.

- 5G-Technologie für hoch-performante Anwendungen mit Echtzeitanforderungen und Mobilität.

Datenhaltung

Sind die Daten aus der Feldebene (Datenerfassungsschicht) über den Kommunikationsweg (Datentransferebene) am Ziel angekommen, dann müssen diese gespeichert werden. Ich habe dafür den Begriff Datenhaltung verwendet. Dies erfolgt logischerweise in Datenbanken.

Allerdings verbirgt sich hinter dieser Ebene mehr, als nur Tabellen in einer Datenbank. Die drei Kernthemen, die hier vor Allem zu klären sind, lauten:

- Speicherort: Je nach Latenzanforderung unterscheidet man Hot-Storage (direkt im Feld), Warm-Storage (lokale Server) und Cold-Storage (entfernte Cloud-Dienste).

- Datenbanktyp: Die Wahl hängt vom Anwendungsfall ab – von relationalen Datenbanken über Zeitreihen- und NoSQL-Lösungen bis hin zu spezialisierten Graph- oder Edge-Datenbanken.

- Betriebsführung: Ein durchdachtes Konzept für Datenverwaltung, -sicherheit und -verfügbarkeit ist essentiell.

Eine optimale Datenhaltungsstrategie muss individuell auf deine IIoT-Anwendung zugeschnitten werden.

Datenauswertung

In dieser obersten Ebene liegen uns die Daten nun zur Auswertung oder Interaktion bereit.

Ziel einer IIoT-Anwendung ist primär, dass Menschen wissen, wie der Zustand einer Maschine aktuell, im zeitlichen Verlauf ist oder für die Zukunft prognostiziert wird. Dazu müssen die Daten für Menschen lesbar und verständlich aufbereitet werden.

Wir bedienen uns dazu der Disziplin Data Analytics. In einer Smart Factory lässt sie sich in vier Kategorien einteilen:

- Deskriptive Analytik: Verarbeitet Echtzeitdaten von IIoT-Geräten, überwacht deren Leistung und erkennt Anomalien. Sie zeigt, wie Geräte tatsächlich genutzt werden und liefert grundlegende Einblicke in den Betrieb.

- Diagnostische Analytik: Erklärt die Ursachen von Ereignissen und Problemen. Bei Leistungsschwächen identifiziert sie konkrete Fehlerquellen und Ineffizienzen anhand der erhobenen Daten.

- Prädiktive Analytik: Wendet maschinelles Lernen auf historische Daten an, um zukünftige Ereignisse vorherzusagen. Sie ermöglicht proaktives Handeln, indem sie Ausfallwahrscheinlichkeiten und Trends frühzeitig erkennt. Hierunter fällt auch der viel verwendete Begriff Predicitve Maintenance.

- Präskriptive Analytik: Die fortschrittlichste Form der Analytik, die konkrete Handlungsempfehlungen liefert. Sie zeigt nicht nur, was passieren wird, sondern auch, welche Maßnahmen zur Optimierung oder Problembehebung ergriffen werden sollten.

Es gibt darüber hinaus den Fall, dass über eine IIoT-Anwendung das Verhalten einer Maschine gesteuert werden soll, was durch eine „Manipulation“ der Daten erfolgt. Das geschieht über eine Dateneingabe, wofür es entsprechende Tools zur Erstellung einer Dateneingabemaske gibt. Ein repräsentatives Beispiel ist das Parametrieren einer Anlage aus der Ferne.

Ein Anwendungsbeispiel

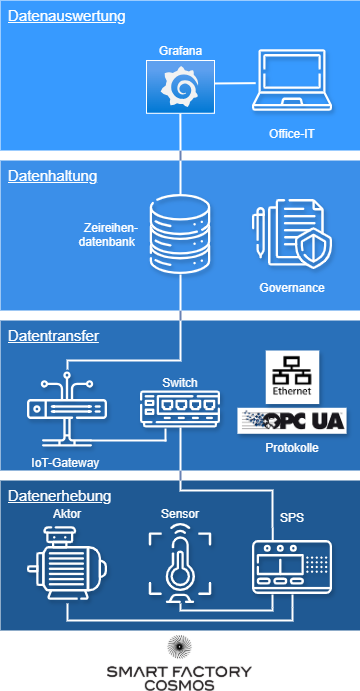

Zum Abschluss dieses Artikels möchte ich die beschriebenen Ebenen an einem Praxisbeispiel verdeutlichen. Hier eine Grafik zu dem Beispiel:

Hierbei handelt es sich um einen vereinfacht dargestellten Anwendungsfall. Eine ursprüngliche IIoT-Anforderung wie das Monitoren der Temperatur des Motors kommt auf dem ersten Blick mit eine Komplexität einher, die durch das Vier-Ebenen-Modell gelöst wird:

In der Datenerfassungsebene befindet sich eine Siemens S7-1200 SPS, die die Pumpe steuert und gleichzeitig die Temperaturmesswerte des angeschlossenen Sensors überwacht. Die Daten werden standardisiert über einen integrierten OPC UA Server bereitgestellt, was die nahtlose Interoperabilität mit übergeordneten Systemen ermöglicht.

Zum Datentransfer ist die SPS über Ethernet mit einem Access Switch in der Fabrik verbunden und somit in die LAN-Infrastruktur eingebunden. Ein spezialisiertes IoT-Gateway fungiert als OPC UA Client und liest die Prozessdaten von der SPS. Es übernimmt die Aufbereitung und Weiterleitung der Daten an die Speicherebene.

In der Datenhaltungsebene werden die Messwerte mit Zeitstempeln in einer Zeitreihendatenbank gespeichert. Diese enthält zusätzlich kontextrelevante Maschinenstammdaten. Ein differenziertes Rechte- und Rollenkonzept regelt die Zugriffsberechtigungen, während definierte Richtlinien die Speicherdauer und Backup-Strategien festlegen.

Die Visualisierung erfolgt in der Datenauswertungsebene mit Grafana:

„Die Open-Source-Software Grafana ermöglicht es dir, deine Metriken, Protokolle und Traces abzufragen, zu visualisieren, zu alarmieren und zu untersuchen, wo immer sie gespeichert sind.“

– Grafana

Über ein individuell konfiguriertes Dashboard können Anwender den Temperaturverlauf und Zustand der Pumpe überwachen und bei Bedarf Maßnahmen einleiten.

Hinweis: Mein Beispiel illustriert nur die grundlegenden Komponenten einer IIoT-Anwendung. In einer Produktivumgebung sind viele weitere Aspekte wie z.B. Netzsegmentierung, Firewall-Konfiguration, Server-Infrastruktur und ggf. Cloud-Plattformen zu berücksichtigen.

Mission Recap

Das Vier-Ebenen-Modell bietet dir einen systematischen Ansatz, um die IIoT-Komplexität von Projekten zu beherrschen. Durch die klare Trennung der Aufgaben in Datenerfassung, Datentransfer, Datenhaltung und Datenauswertung wird nicht nur die Implementierung überschaubarer, sondern auch die Wartung und Weiterentwicklung deutlich erleichtert.

Die modular aufgebaute Architektur ermöglicht es, einzelne Komponenten auszutauschen oder zu optimieren, ohne das Gesamtsystem zu gefährden. Gleichzeitig bietet diese Struktur einen hervorragenden Leitfaden für die Planung und Umsetzung auch komplexer Smart Factory Anwendungen.

Wie kannst du dieses Wissen nun konkret in deinem Unternehmen anwenden? Nimm dir ein aktuelles oder geplantes IIoT-Projekt vor und versuche, es anhand des Vier-Ebenen-Modells zu strukturieren. Wo liegen die größten Herausforderungen? Teile deine Erfahrungen oder Fragen gerne in den Kommentaren. Ich freue mich auf den Austausch mit dir!

Im nächsten Beitrag geht es um die erste Ebene dieses Modells, lies hier gerne direkt weiter.

Dein Hauke

Smart Factory ist kein Ziel, sondern eine Reise – lass‘ uns gemeinsam die nächsten Schritte gehen.

Links zu den Artikeln der Serie:

- Grundlagen der Datenerfassung und -umsetzung in der Smart Factory

- Navigation für Produktionsdaten auf der Datentransferebene

- Datenhaltungsstrategien für IIoT-Anwendungen – Von der Feldebene bis zur Cloud

- Erkenntnisse gewinnen auf der Datenauswertungsebene in IIoT-Anwendungen

Schreibe einen Kommentar