Die Datenauswertungsebene in IIoT-Anwendungen verwandelt Rohdaten in wertvolle Erkenntnisse für deine Produktion. Nachdem ich in meinen vorherigen Artikeln zum Vier-Ebenen-Modell einer IIoT-Anwendung die Datenerzeugung, den Datentransfer und die Datenhaltung als grundlegende Schichten vorgestellt (Links am Ende des Artikels ) habe, ist dies die letzte Ebene.

Und deswegen haben wir mit diesem Beitrag die Krönung des Modells erreicht. Hier entfaltet sich der eigentliche Wert deiner Smart Factory und zwar der Punkt, an dem aus Daten verwertbare Erkenntnisse werden.

In diesem Artikel zeige ich dir, wie verschiedene Analytik-Verfahren in dieser Ebene zusammenspielen, welche Rolle die Visualisierung spielt und wie bidirektionale Datenströme nicht nur Erkenntnisse liefern, sondern auch aktives Anpassen ermöglichen.

Begleite mich auf dieser letzten Etappe unserer Reise durch das Vier-Ebenen-Modell, wo sich der Kreis von der physischen Welt der Produktion zur digitalen Welt der Daten und zurück schließt.

Einordnung der Datenauswertungsebene in den IIoT-Kontext

Ich habe die Ebene als Datenauswertung bezeichnet, man könnte auch Analyse oder Interpretation sagen. Es geht darum, aus den gespeicherten Daten Erkenntnisse und Informationen zu generieren. Das ist letztlich der Wert, den eine IIoT-Anwendung erzeugt, was die Abrundung der Thematik bedeutet.

Die Datenauswertung baut auf den in der Datenhaltungsebene gespeicherten Daten auf, nimmt jedoch keinen Einfluss auf die Art und Weise, wie gespeichert wird. Auch wirkt sich das Data Governance auf diese Ebene aus, darf hier allerdings nicht geändert werden.

Der Transport von Daten ist der Datentransferebene vorbehalten. Die Datenauswertung setzt auf der Anwendungsschicht des TCP/IP-Modells an. Protokolle und Zugang zu den gespeicherten Daten werden jedoch nicht in den Fokus gerückt. Ich sehe diese Punkte eher als durch das Auswertetool gegeben an.

Im Gegensatz zur Datenerzeugungsebene, die physikalische Größen in digitale Signale umwandelt, extrahiert die Datenauswertungsebene Bedeutung aus diesen Daten. Während an der Quelle Rohdaten entstehen, geht es hier um das Erkennen von Mustern, Zusammenhängen und Anomalien. Diese Ebene beantwortet nicht ‚Welche Werte werden gemessen?‘, sondern ‚Was bedeuten diese Werte für unser Unternehmen?‘. Sie transformiert technische Daten in geschäftlich relevante Erkenntnisse und verbindet den physischen Prozess mit fundierten Entscheidungen.

Analytik-Arten in der Smart Factory

Bei der Datenauswertung spricht man auch von Daten Analytik oder auf Englisch von Data Analytics. Die Daten beziehen sich in einer Smart Factory logischerweise auf ein Unternehmen, weshalb man diesen Teil des Vier-Ebenen-Modells der Geschäftsanalyse oder auch Business Analysis zuordnen kann.

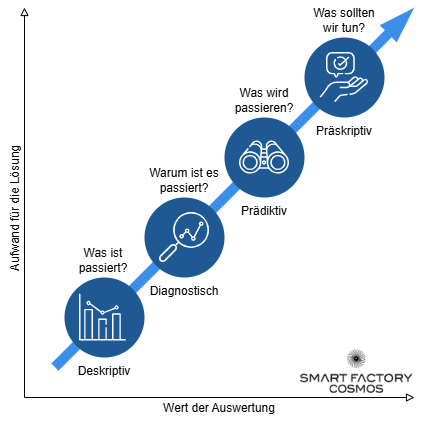

Die Analytik nutzt statistische Verfahren und maschinelles Lernen, um Muster in Daten zu erkennen und darzustellen. Sie reicht von der grundlegenden Aufbereitung historischer Daten bis zur Ableitung konkreter Handlungsempfehlungen. In IIoT-Anwendungen werden diese Methoden eingesetzt, um Produktionsdaten nicht nur zu visualisieren, sondern auch Prozesse systematisch zu optimieren. Unterteilen kann man die analytischen Verfahren in deskriptiv, diagnostisch, prädiktiv und präskriptiv.

| Verfahren | Ziel | Beispiel |

|---|---|---|

| Deskriptiv | – Fasst historische Daten zusammen, um Muster und Trends aufzuzeigen. – Beantwortet die Frage „Was ist passiert?“ durch Analyse vergangener Ereignisse und stellt grundlegende Erkenntnisse darüber dar. | Liniendiagramm, das die Temperatur-entwicklung einer Pumpe über die letzten 6 Monate zeigt. |

| Diagnostisch | – Geht über die Beschreibung hinaus und untersucht, warum etwas geschehen ist. – Wird oft als Ursachenanalyse bezeichnet und nutzt Prozesse wie Datenerkundung, Data Mining sowie Drill-down- und Drill-through-Techniken, um tiefere Einblicke zu gewinnen. | Streudiagramm, das den Zusammenhang zwischen Pumpentemperatur und Durchflussrate zeigt. |

| Prädiktive | – Sagt voraus, was in der Zukunft geschehen könnte, indem historische Daten in Modelle des maschinellen Lernens eingespeist werden. – Hilft Unternehmen, potenzielle Entwicklungen zu antizipieren und ermöglicht proaktives Handeln. | Liniendiagramm mit historischen Temperaturwerten und einer Prognose für die nächsten 3 Monate. |

| Präskriptiv | – Empfiehlt konkrete Maßnahmen basierend auf Prognosen und Analysen. – Beantwortet die Frage „Wie können wir es (wieder) geschehen lassen?“ oder im Falle einer Smart Factory vielmehr „Wie können wir etwas in der Zukunft verhindern?“ – Geht damit über die Vorhersage hinaus, indem optimale Handlungsoptionen aufgezeigt werden. | Simulations-ergebnisse verschiedener Handlungsszenarien als parallele Liniendiagramme |

Welches Verfahren das richtige für deinen Anwendungsfall ist, hängt von den Anforderungen wie z.B. Kritikalität der überwachten Anlage ab. Nutze gerne das Kontaktformular, wenn du dich über deinen Use Case mit mir austauschen möchtest.

Visualisierung und User Experience

Ein nicht zu unterschätzender Aspekt, der auf der Datenauswertungsebene für IIoT auftritt, ist die Visualisierung und Darstellung der Analytik-Ergebnisse. Alle vorherigen Schritte verlieren ihre Bedeutung, wenn daraus durch schlechte Darstellungen keine oder falsche Erkenntnisse gewonnen werden können. Es geht bei all der Technologie, die wir hier behandeln, am Ende doch um den Menschen, der mit den Ergebnissen arbeiten muss. Dafür ist eine gute User Experience unerlässlich.

Storytelling mit Daten

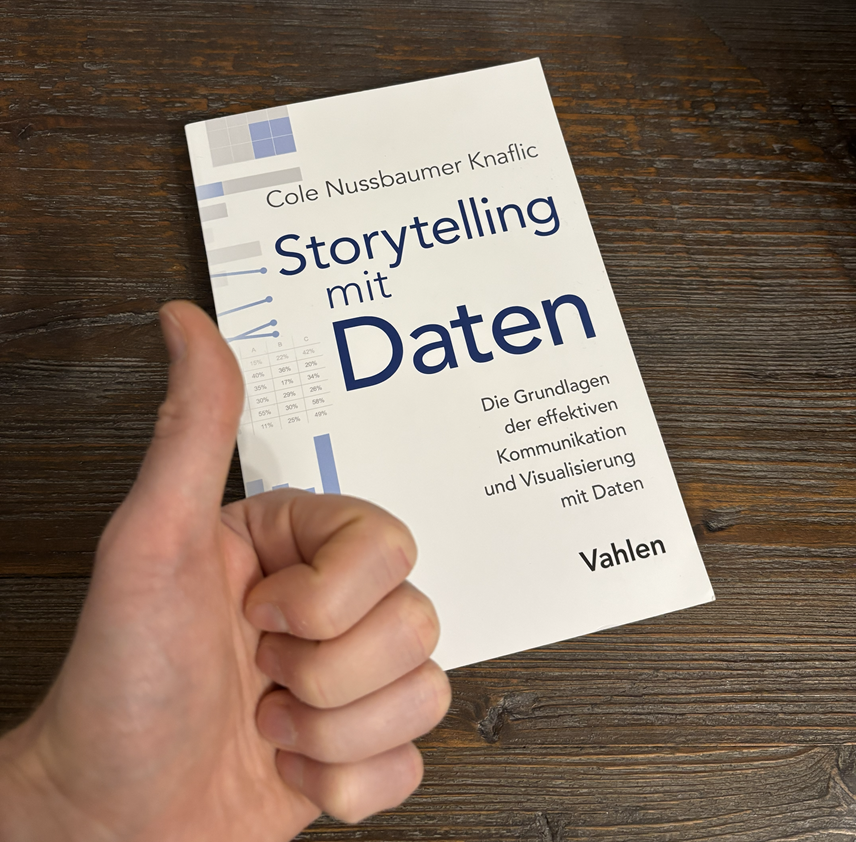

Meine persönliche Bibel zu diesem Thema ist das Buch „Storytelling mit Daten“ von Cole Nussbaumer Knaflic (Valen Verlag). Darin beschreibt die Autorin die Visualisierung von Daten als Prozess des Storytellings mit Daten und geht auf sechs Prinzipien ein.

- „Den Kontext verstehen“: Kenne dein Publikum und dessen Bedürfnisse. Erfolgreiche Datenkommunikation beginnt mit dem Verständnis, für wen die Visualisierung erstellt wird und welche Entscheidungen damit unterstützt werden sollen.

- „Eine angemessene Darstellung wählen“: Wähle das passende Diagramm für deine Daten und Botschaft. Nicht jede Visualisierungsform eignet sich für jeden Datentyp oder jede Geschichte.

- „Wirrwarr vermeiden“: Entferne alles, was nicht zum Verständnis beiträgt. Visuelle Elemente, die keinen Mehrwert liefern, lenken nur ab und erschweren das Erfassen der wichtigen Informationen.

- „Die Aufmerksamkeit unseres Publikums an den gewünschten Ort lenken“: Hebe die wichtigsten Elemente strategisch hervor. Führe den Blick des Betrachters gezielt zu den entscheidenden Datenpunkten durch Farbe, Größe oder Position.

- „Wie ein Designer denken“: Nutze grundlegende Gestaltungsprinzipien. Aspekte wie Ausrichtung, Nähe, Kontrast und Wiederholung verbessern die visuelle Klarheit.

- „Eine Geschichte erzählen“: Verwebe deine Daten in eine zusammenhängende Geschichte. Eine narrative Struktur mit Anfang, Mitte und Ende hilft dem Publikum, der Logik zu folgen und sich die Erkenntnisse zu merken.

Wenn du diese Prinzipien beim Erstellen von Dashboards in deiner Smart Factory folgst, dann wirst du den gewünscht Mehrwert erreichen. Ich kann dir dieses Buch deswegen wärmstens empfehlen. Frei von Affiliierte Marketing oder Sponsoring einfach, weil es gut ist 🙂.

Eine goldene Regel der Datenvisualisierung besagt:

Nutze nichts zur Darstellung, das man essen kann (z.B. Torten-, Donut-, Waffeldiagramm).

Daten schlafen nie

Visualisierung und Dashboards sind wertvoll, keine Zweifel. Sie haben jedoch eine entscheidende Schwäche, denn sie benötigen menschliche Augen. Was passiert, wenn um 03:00 Uhr nachts ein kritischer Schwellwert überschritten wird und niemand auf das Dashboard schaut? Hier zeigt sich eine weitere Stärke der Datenauswertungsebene für IIoT-Anwendungen: intelligente Automatisierung.

Eine Smart Factory überwacht ihre Produktion kontinuierlich und reagieren selbstständig auf definierte Ereignisse:

Automatische Alarmierung

Bei Überschreitung kritischer Grenzwerte (Temperatur, Druck, Vibration) werden sofort Benachrichtigungen per E-Mail, SMS oder Push-Notification an die zuständigen Mitarbeiter gesendet. Die Eskalationsstufe richtet sich dabei nach Schweregrad und Dringlichkeit.

Proaktive Ticketerstellung

Erkennt das System eine Anomalie oder einen bevorstehenden Wartungsbedarf, erstellt es automatisch Schadensmeldungen oder Wartungstickets in dein Instandhaltungssystem. Techniker werden so informiert, bevor es zum ungeplanten Ausfall kommt.

Autonome Gegenmaßnahmen

In zeitkritischen Situationen können vordefinierte Aktionen automatisch ausgelöst werden: Notabschaltungen bei Überhitzung, Drosselung der Produktionsgeschwindigkeit oder Umleitung von Prozessen auf Redundanzsysteme.

Diese Automatismen verwandeln deine Smart Factory von einem passiven Informationssystem in einen aktiven Wächter deiner Produktion, wobei kein menschliches Eingreifen notwendig ist.

Bidirektionale Datenströme: Vom Monitoring zur aktiven Anpassung

Bis hierher haben wir die auszuwertenden Daten als gegeben angesehen. Für mich kommt allerdings in der Datenauswertungsebene von IIoT-Anwendungen noch ein weiterer Aspekt hinzu, und zwar das ändern von Daten mit dem Ziel, dass sich der physische Zustand einer Anlage in der Smart Factory daran anpasst. Damit ändert sich der bisherige unidirektionale Weg der Informationen hin zu einem Bidirektionalen Datenstrom. Anwendungsfälle dafür können sein:

- Anpassen von Parametern

- Senden von Produktionsplänen

- Übermitteln von Zugriffberechtigungen

- Sperren einer Maschine

Diese Beispiele basieren auf den Eingriff in die Daten von einer zentralen Stelle, wofür eine geeignete Eingabemöglichkeit durch berechtigte Stellen benötigt wird. Dadurch ergeben sich neue Anforderungen an die Smart Factory Lösung.

Sicherheitsaspekte bei der Steuerung von Produktionsanlagen

Wenn du einen Use Case aufsetzt, der einen bidirektionalen Datenstrom benötigt, dann musst du unbedingt ein solides Berechtigungskonzepten mit Zugriffskontrollen aufsetzen. Schreibzugriffe auf Maschinen bedeuten immer ein höheres Sicherheitsrisiko, als reine Lesezugriffe. Hier sind einige Beispiele, die du berücksichtigen solltest:

- Rollenbasierte Zugriffsberechtigungen mit Multifaktorauthentifizierung

- Verschlüsselte und sichere Kommunikationsprotokolle

- Netzwerksegmentierung zur Trennung des Steuerungsnetzwerks vom allgemeinen Unternehmensnetzwerk

- Automatische Sicherheitsabschaltungen bei verdächtigen Befehlen

- Sicherheitsupdates und Patch-Management

- Training der Mitarbeiter im Umgang mit Steuerungssystemen

Dem Thema IT-/ und OT-Security in der Smart Factory werde ich mich in künftigen Beiträgen ausführlich widmen. Schaue also hierzu gerne wieder vorbei.

Mission Recap

Die Datenauswertungsebene für IIoT-Anwendungen krönt unser Vier-Ebenen-Modell, indem sie Produktionsdaten in verwertbare Erkenntnisse transformiert. Von deskriptiver Analyse über diagnostische Untersuchung bis zu prädiktiven und präskriptiven Verfahren. Hier entstehen die Einsichten, die deine Smart Factory wertvoll machen.

Vergesse dabei nie: Aussagekräftige Visualisierungen und robuste Sicherheitskonzepte sind unverzichtbar. Denn letztlich steht der Mensch im Mittelpunkt, der die Erkenntnisse verstehen und umsetzen muss, sowie sich bedenkenlos auf einen sicheren Betrieb verlässt. Die Datenauswertung ist nicht das Ende, sondern der Anfang eines kontinuierlichen Verbesserungsprozesses für deine Smart Factory.

Ein besonderer Schritt liegt im Übergang von der passiven Beobachtung zur aktiven Steuerung durch bidirektionale Datenströme. Ob über manuelle Frontends oder automatisierte Regelkreise – die Rückkopplung in die physische Welt schließt den Kreis der Digitalisierung.

Im Licht der (Daten-)Sterne erstrahlt die Magie des Cosmos.

Links zu den anderen Artikeln der Serie:

- IIoT-Komplexität beherrschen mit dem Vier-Ebenen-Modell

- Grundlagen der Datenerfassung und -umsetzung in der Smart Factory

- Navigation für Produktionsdaten auf der Datentransferebene

- Datenhaltungsstrategien für IIoT-Anwendungen – Von der Feldebene bis zur Cloud

Schreibe einen Kommentar